冶鋼 | 高爐液壓站油質在線監測與故障診斷部署應用,助推鋼廠智能運維升級

智火柴新案例落地鋼鐵行業,為高爐液壓站部署 7 套在線油液監測裝置,依托智能分析平臺預測油液劣化,推動鋼企從“被動響應”邁向“主動預測”,實現故障預警與科學換油的智能運維升級。

一、項目背景

某鋼企作為中國鋼鐵制造的重要骨干企業,近年來在“智能制造”、“綠色冶金”的戰略指引下持續推進技術升級。在高爐液壓站的設備可靠性提升項目中,該企業明確提出需對液壓油狀態進行連續、實時監測,以便及時掌握油質變化趨勢、預警潛在故障,從而為維護策略調整提供數據支持。

液壓系統作為高爐冶煉的關鍵支撐單元,其運行狀態直接影響爐頂裝料、爐缸調壓等多個環節的穩定性。然而因復雜工況下,難以避免如下情形:

傳統的人工抽樣與實驗室檢測手段存在以下痛點:

■ 監測滯后:周期性抽樣頻次低,無法反映設備實時運行狀態;

■ 維護成本高:依賴經驗判斷頻繁換油,資源浪費嚴重;

■ 安全隱患大:油液劣化引發壓力異常、部件卡滯,甚至非計劃停機。

二、系統部署方案

為提升液壓系統可靠性,該鋼企在高爐液壓站7個關鍵位置部署了智火柴IOL-CG系列在線油液監測系統,覆蓋熱風爐液壓站、槽下液壓站、TRT動力油站、爐前1#及2#液壓站、3#爐爐頂液壓站以及3#爐TRT調壓閥組液壓站的液壓油箱。

1、系統組成與安裝設計

1)監測參數

IOL-CG在線油液監測系統適配現場高爐液壓站的46號抗磨液壓油,根據現場工況監測需求集成的底層傳感器,可實時監測粘度、溫度、密度、介電常數、水活性、水含量、污染度等關鍵參數;

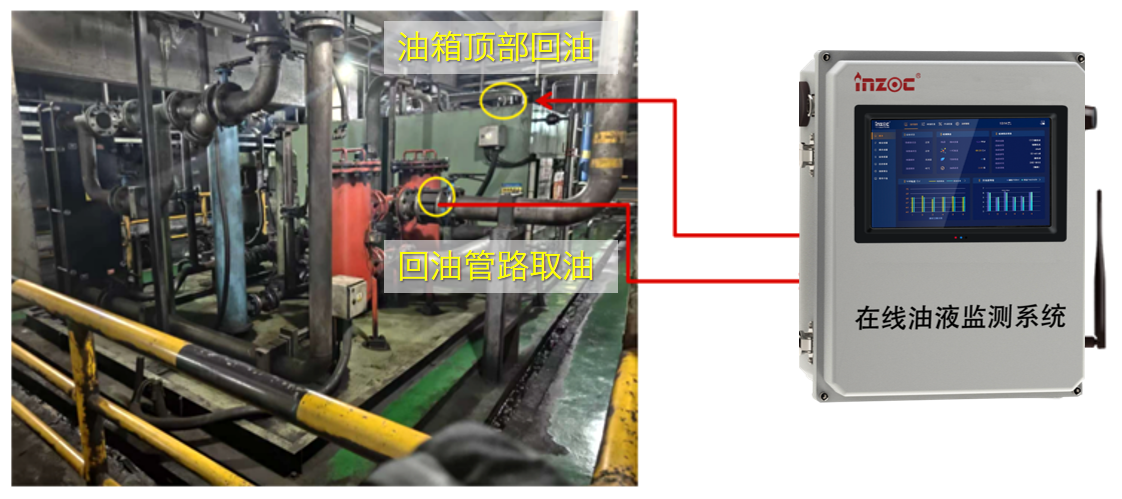

2)取樣回路

通過壓差式循環原理,在回油油管測壓接頭處設為取油口,連接至油箱頂部做為回油口形成局部閉環油路;

▲系統油路接入示意圖

所有傳感器集成于系統的一體化設計,不僅多維度監測油品健康狀態,還便于系統在空間有限的液壓站中布置,降低接線復雜度。

鋼廠監測系統部署

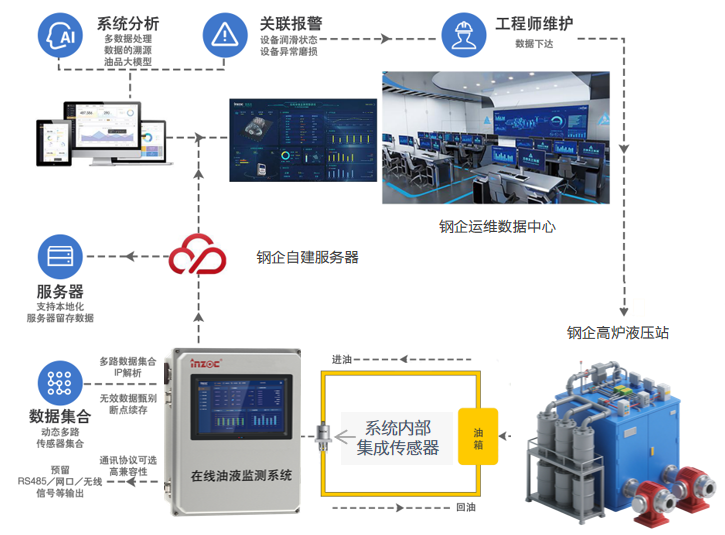

2、通信對接與集成

■ 通信方式:采用標準RS485接口,遵循Modbus RTU協議;

■ 系統接入:現場布線由南京鋼鐵自動化部門完成對接,實現數據接入廠區自動化系統;

■ 數據保障:具備斷點續傳與本地緩存功能,有效防止數據丟失。

▲系統整體安裝連接拓撲圖

所有傳感器集成于系統的一體化設計,不僅多維度監測油品健康狀態,還便于系統在空間有限的液壓站中布置,降低接線復雜度。

3、遠程智能監測

基于物聯網故障診斷大數據平臺對多臺液壓站數據進行跨設備關聯分析,建立油品壽命預測模型(如基于歷史數據的劣化趨勢推演)和設備健康度評分體系,輸出可視化運維報告。

在本地端與移動端(小程序)的協同聯動下,實現液壓油質的遠程智能診斷與實時故障預警。

該方案以物聯網云平臺為核心,通過 “數據采集 - 智能分析 - 協同運維” 閉環,賦能鋼廠構建智能化、精細化的高爐液壓站管理體系。

三、運行效果與應用成效

智火柴IOL-CG在線油液監測系統自投運以來,在該鋼廠高爐液壓站已連續穩定運行數月,取得以下成效:

■ 故障預警能力顯著提升

一處液壓站監測數據發現水活性逐步上升,系統在未達到報警閾值時即標記為預警狀態,最終確認因回油管冷凝水倒流所致。此類早期干預有效避免了油液乳化和設備損傷。

■ 維護決策更科學

通過連續監測與數據積累,運維人員掌握了油品劣化規律,有據可依地調整換油周期,避免了因經驗判斷帶來的提前換油或換油滯后問題。

■ 成本與效率優化

換油頻次降低40%,節約大量油品與人工;

抽樣檢測次數減少70%,運維壓力大幅減輕;

非計劃停機事件明顯下降,系統穩定性提高。

■ 支撐智能化升級

設備所有數據均可在上位系統瀏覽、導出與比對,為異常追溯與參數優化提供依據。系統的平臺化數據能力也為未來預測性維護系統建設提供數據基礎。

四、運行效果與應用成效

該鋼廠高爐液壓站油液在線監測系統的成功落地,充分驗證了IOL-CG設備在高溫、高污染、高強度場景下的穩定性與實用性。

該系統不僅提升了高爐設備的可靠性與安全性,更助力企業向“綠色低碳+智能運維”方向邁進,為冶金行業的數字化升級提供了可復制、可推廣的典范案例。

如果您需要:高爐液壓站油質在線監測系統及解決方案,請聯系我們。智火柴,國內知名油液監測系統提供商!